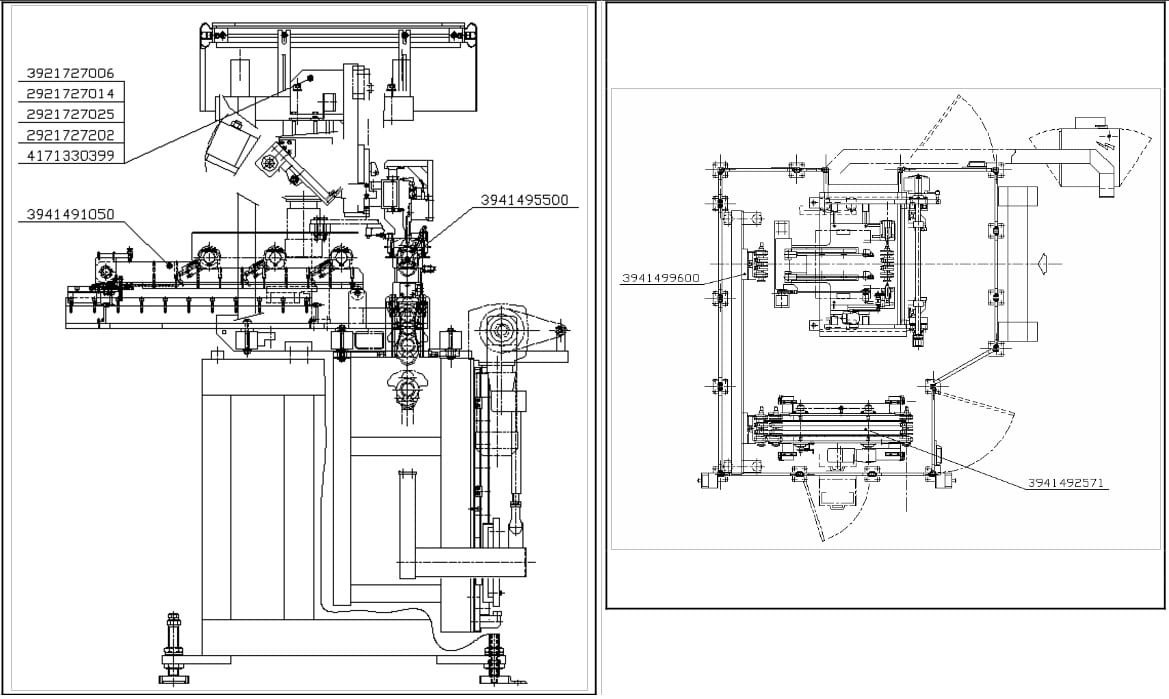

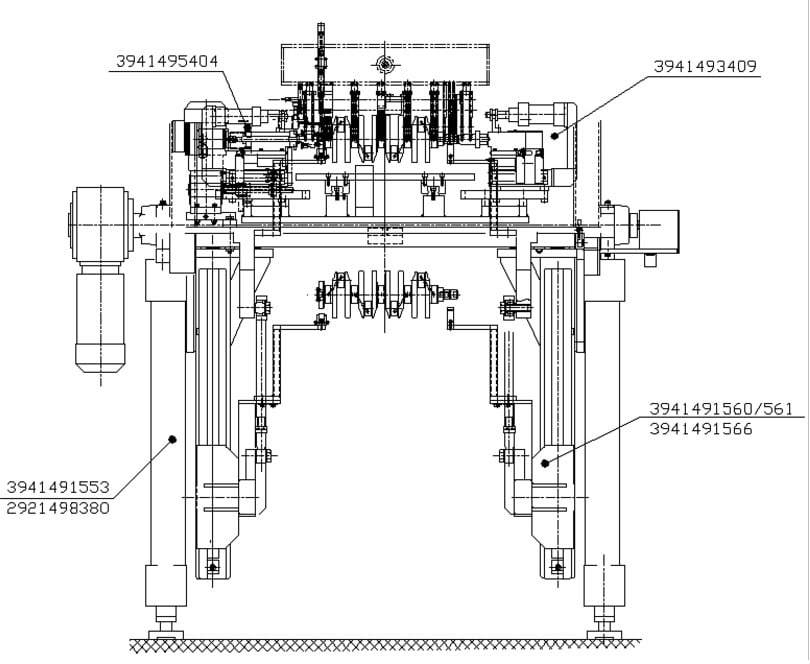

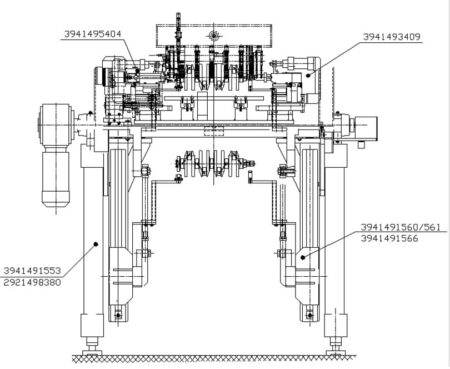

Die MARPOSS M110 Messmaschine für Kurbelwellen wurde im Jahr 2002 von MARPOSS S.p.A. in Italien hergestellt. Die Maschine ist für die Messung von SDI 4-Zylinder-Motorwellen ausgelegt. Sie ist mit einer SIEMENS S7-300 PLC-Steuerung, einem Kanal für ausgeschiedene Teile mit einer Kapazität von 10 Stück und einem Pendelförderer ausgestattet, der die ausgeschiedenen Teile von den Paletten nimmt und sie im Ausscheidungskanal ablegt.

Die MARPOSS M110 Messmaschine führt die folgenden Prüfungen an Motorkurbelwellen durch:

- Messung des Durchmessers in drei Abschnitten der Hauptzapfen

- Messung in 1 Querschnitt eines Flansches

- Messung des Schaftdurchmessers in 3 Abschnitten

- Messung der Konzentrizität der Hauptlagerzapfen

- Messung der Konzentrizität des 28.

- Messung des Rundlaufs des Schaftdurchmessers 29

- Messung der Konzentrizität des Flansches

- Messung des Rundlaufs der Hauptlagerzapfen

- Messung der Zylindrizität der Hauptlagerzapfen

Messzyklus des Werkstücks auf der Maschine M110

Die Messungen werden mit einer dynamischen Methode durchgeführt. Ein Vorspann arretiert die Palette mit dem Werkstück unter der Messstation, dann hebt der Aufzug die Motorwelle für die Messung an. Zwei Führungen, die auf den ersten Kurbelzapfen auf der Schwungradseite einwirken und immer nach unten (nach innen und nach außen) zeigen, korrigieren seine Winkelausrichtung und garantieren die Ausrichtung des Schlepplochzapfens.

Die lose Klinge und die motorisierte Klinge schließen sich gleichzeitig und heben das Werkstück aus dem “V” der Hebevorrichtung. Die Stifte des motorisierten Messers greifen in die entsprechenden Löcher des Werkstücks ein, um es während der Drehung richtig durchzuziehen. Der Getriebemotor der Messstation überträgt die Messzellen auf das Werkstück, das in Rotation versetzt wird.

Nach einer halben Umdrehung des Werkstücks, die für die mechanische Justierung des Geräts erforderlich ist, werden die Messungen durchgeführt. Bei einer weiteren Drehung wird das Werkstück wieder in die gleiche Lage gebracht, in der es geladen wurde. Die Messzellen heben sich wieder; wenn sie vom Werkstück losgelassen werden, öffnen sich abwechselnd die Klinge und die Gegenklinge. Das Werkstück fällt erneut auf das “V” des Elevators, der es auf die darunter liegende Palette zurückbringt.

Wenn das Werkstück in Ordnung ist, wird es auf der Linie weiterbefördert. Wird die Welle hingegen als fehlerhaft eingestuft, wird der Dorn wieder auf der Palette positioniert, aber durch einen Vorstopp 1300 mm nach der Messachse angehalten.

An diesem Punkt nimmt das Shuttle die Motorwelle mittels eines Pneumatikzylinders auf (Dorn und Flansch), hebt sie von der Palette und wird mittels eines Getriebemotors zur “V”-Referenz des Ausschusskanals transportiert. Der Getriebemotor des Rejectkanals betätigt dann das “V”, das die Motorwelle aufnimmt und zur 1. Station des feststehenden “V” des Rejectkanals transportiert, bis dieser gefüllt ist.

Technische Daten der Messmaschine für Kurbelwellen MARPOSS M110

- PLC-Steuerung: SIEMENS S7-300

- Elektronisches Messgerät: Marposs E9066

- Anzahl der Messbits: 44

- Gesamtzahl der Messungen: 38

- Zykluszeit für das Werkstück: 22 Sekunden

- Zykluszeit für Reinigung und Kalibrierung: 42 Sekunden

- Zeit für das Entladen defekter Werkstücke: 29 Sekunden

- Antriebsart: elektromechanisch und pneumatisch

- Kanalkapazität für ausgeschiedene Werkstücke: 10 Stk.

- Klimagerät: RITTAL SK3203-100

- Arbeitsdruck: 0,45 MPa

- Sicherheitsdruck: 0,40 MPa

- Versorgungsspannung: 24 Vdc

- durchschnittlicher Luftverbrauch: 6 Nm3/h

- Versorgungsspannung: 380Vac dreiphasig

- Frequenz: 50 Hz

- Maximale Leistungsaufnahme: 5 KVA

- Nennstrom: 7,5 A

- MARPOSS M110 Maschinenabmessungen (L x B x H): 4400 x 3850 x 2600 mm

- Gewicht der Maschine: 3500 kg

English

English Čeština

Čeština Français

Français Español

Español polski

polski Русский

Русский Slovenčina

Slovenčina Magyar

Magyar Italiano

Italiano Türkçe

Türkçe