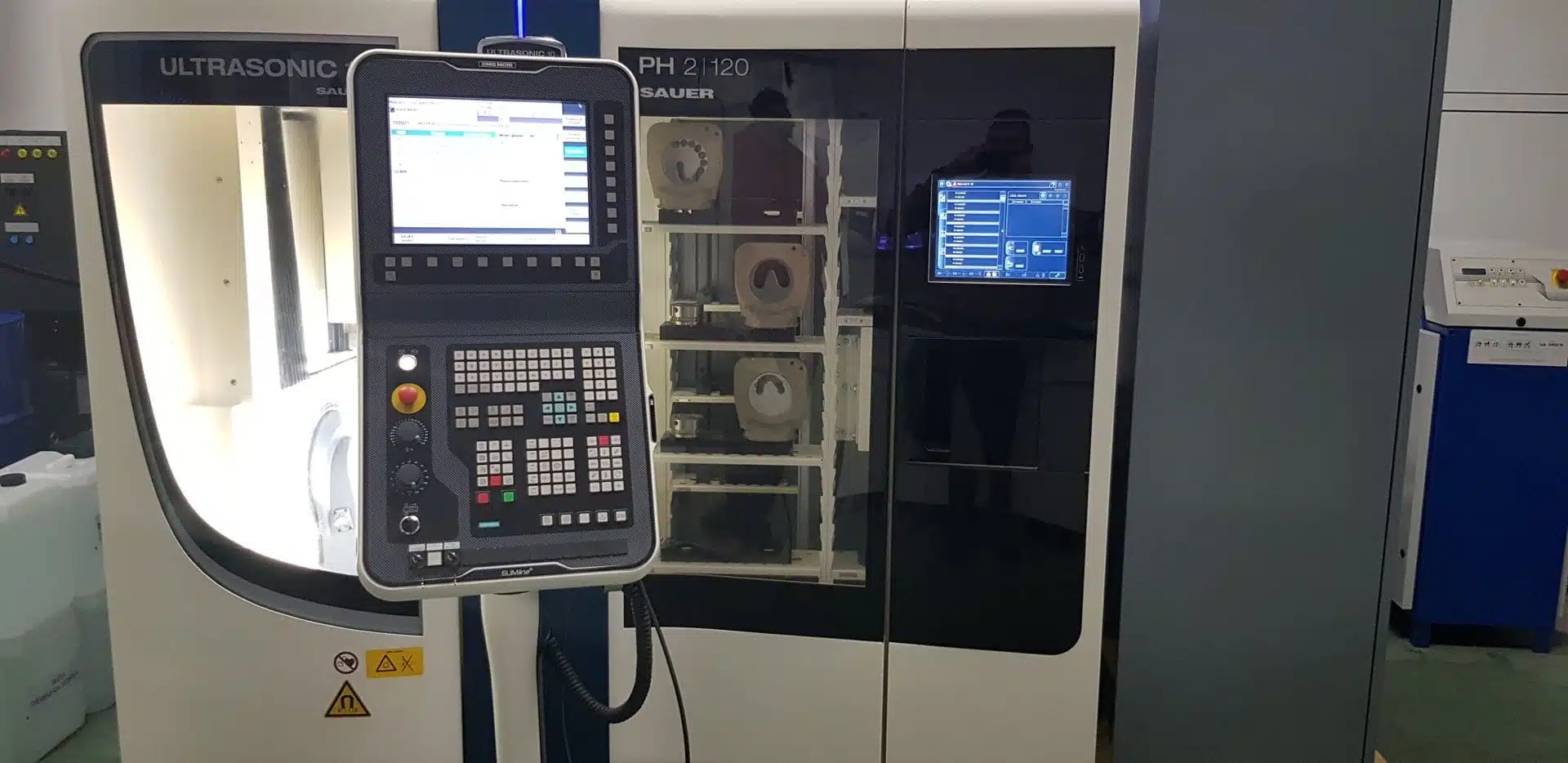

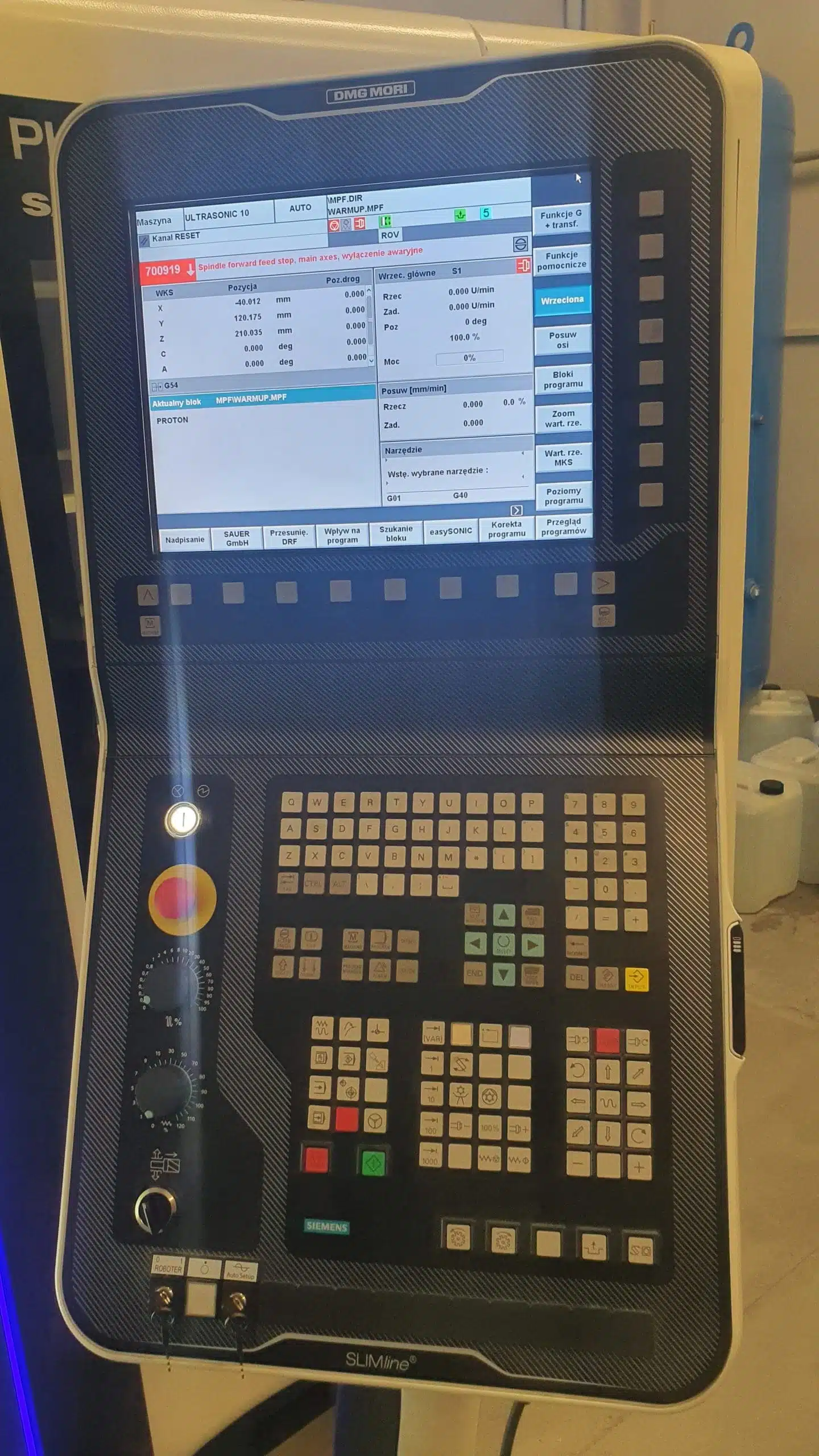

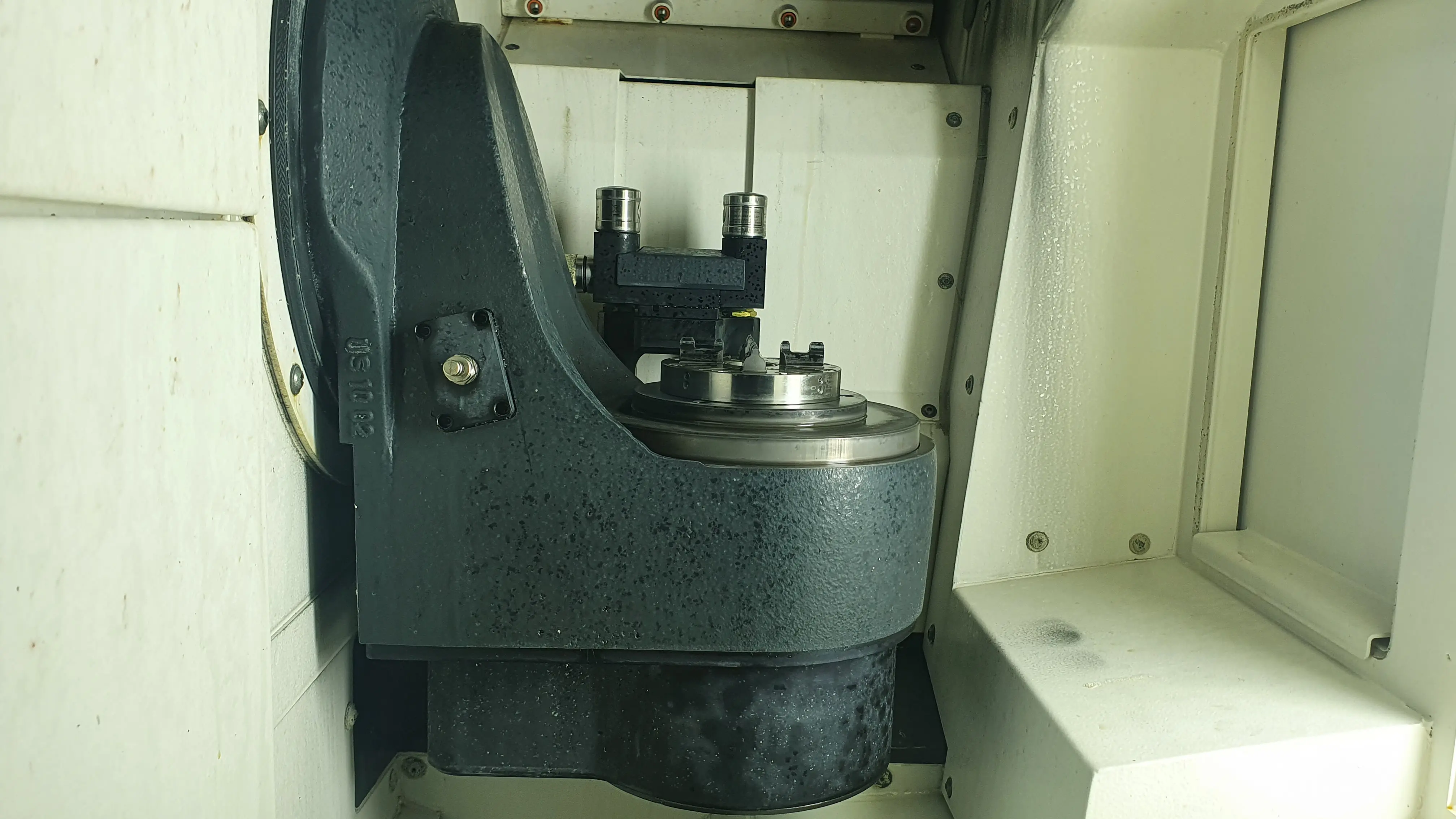

Centro de mecanizado DMG MORI ULTRASONIC 10 con Almacén de 2 líneas Ph | 120 Sauer fue construido en 2016 por la empresa germano-japonesa DMG MIRI. El Ultrasonic 10 es un centro de mecanizado compacto de 5 ejes con diseño de pórtico. El cuerpo rígido de hormigón polímero con tecnología monoBlock absorbe bien todas las vibraciones. La fresadora está equipada con un husillo que funciona a una velocidad de hasta 40.000 revoluciones y un control Siemens 840D con solutionline y easySONIC-Control. Para garantizar una alta automatización de la producción, el centro de mecanizado DMGMORI Ultrasonic 10 se ha integrado con el PH 2 | 120. La fresadora se utilizó poco. El tiempo de trabajo del husillo es de 937 horas.

Las fresadoras ultrasónicas 10 de cinco ejes se utilizan en la producción de detalles precisos, por ejemplo, en la industria médica y dental en la producción de diversos implantes (por ejemplo, dientes, implantes de columna, etc.), en talleres de herramientas en la producción de moldes, matrices y herramientas, en la industria de la relojería y en la industria óptica.

Parámetros técnicos del centro de mecanizado DMG MORI ULTRASONIC 10 SAUER

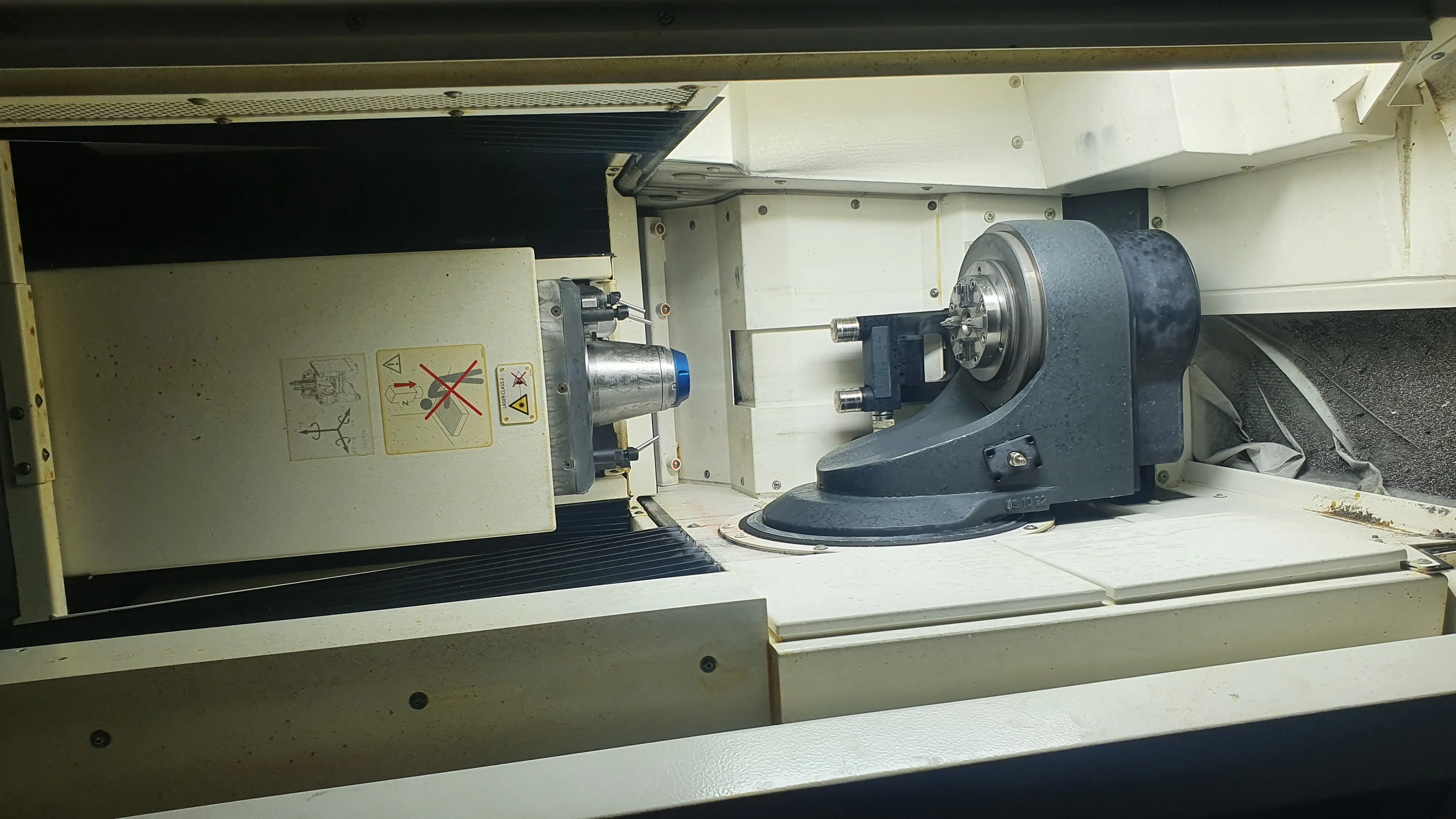

Número de ejes: 5

Tiempo de trabajo del husillo: 937h

Máquina a tiempo: 2773h

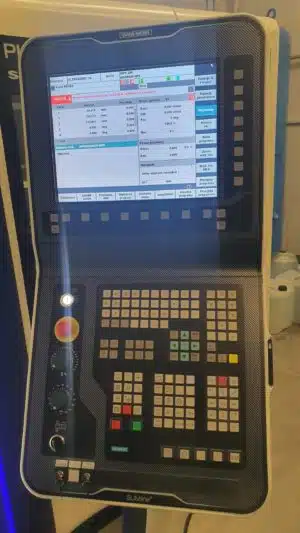

Control: Siemens Sinumeric 840D con solutionline y easySONIC-Control

Almacén de herramientas: lineal, cadena

Almacén de piezas mecanizadas: Ph 2 | 120

Longitud del feed

– Recorrido en el eje X / Y / Z: 120/120/200 mm

– Eje A: -10 ° a 120 °

– Eje C: 360 °

Unidad principal

– Eje principal: USB 40

– Velocidad máxima ULTRASONIC: 40.000 rpm

– Rango de velocidad máxima de fresado: 40.000 rpm

– Precisión de posicionamiento en X / Y / Z: P10 µm

– Repetibilidad en X / Y / Z: P8 µm

Velocidad de avance

– Rango de velocidad de alimentación: hasta 10.000 mm / min

– Marcha rápida (X / Y / Z): 10 m / min

Mesa de trabajo

– Mesa NC con superficie de sujeción: ø 190 mm

– Carga máxima de la mesa: 10 kg

– Velocidad máx. De ejes rotativos (A / B / C): 100 / – / 150rpm

– Precisión de posicionamiento (eje A / B / C): ± 5

Herramienta

– Eje portaherramientas: tipo HSK-32

– Cargador de herramientas: 60 artículos – Cargador de cadenas

– Longitud máxima de la herramienta con plena capacidad y velocidad máxima: 130 mm

– Diámetro máximo de herramienta con llenado completo y velocidad máxima: 49 mm

– Tiempo de reemplazo de chip a chip: 15 s

Opciones

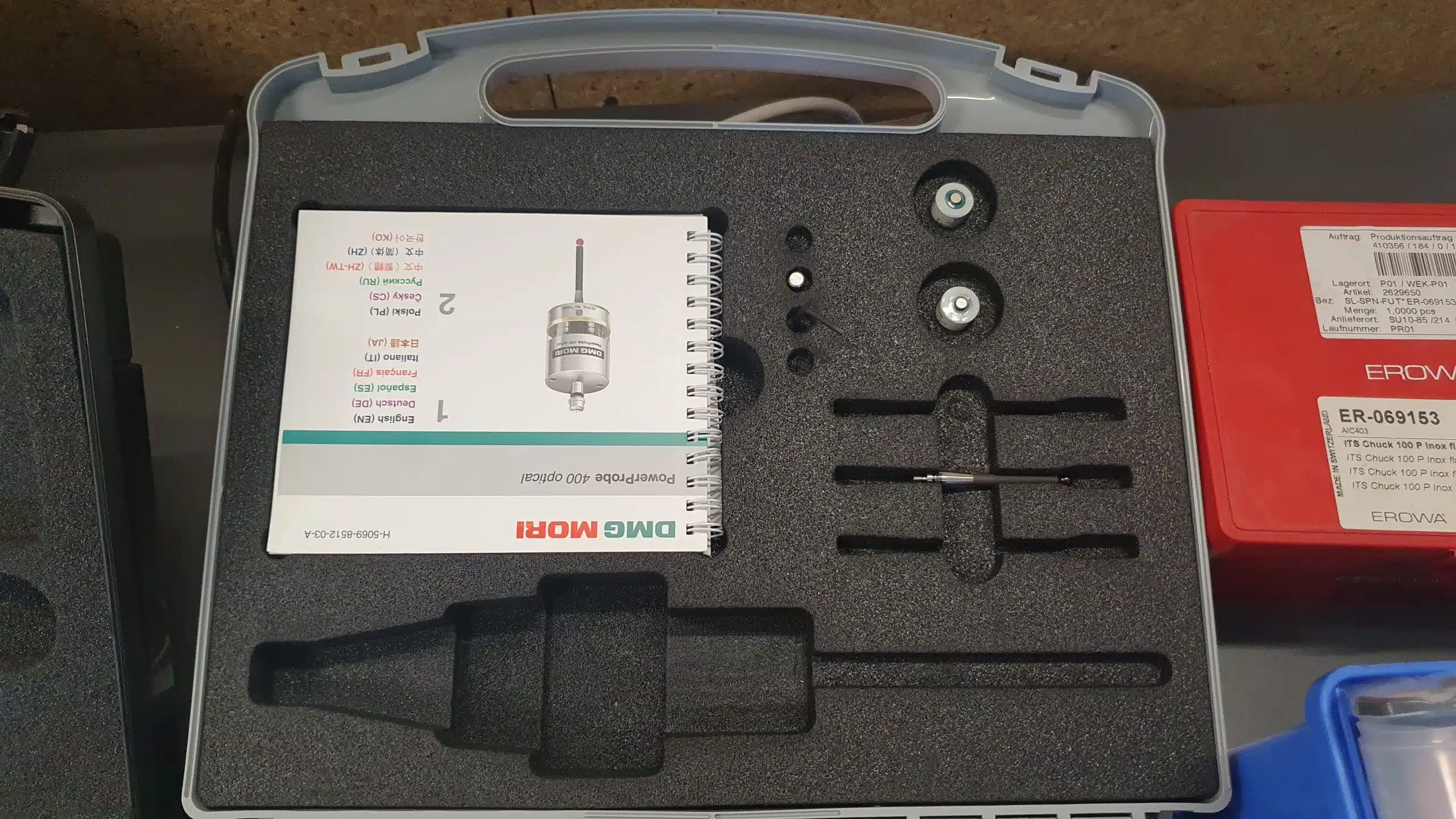

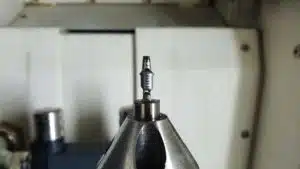

– Medida de la pieza: Sonda de infrarrojos DMG PP-400

– Medida de herramienta: RS NC-4

– Equipo de acondicionamiento de refrigerante: KM 10

Configuración y conexión de la máquina

– Superficie: menos de 2 m2

– Dimensiones largo / ancho / alto (con lámpara de señalización): 1775/1530/2253 mm

– Espacio requerido largo / ancho / alto (con acceso a todas las puertas de servicio): 4100/3700/2300 mm

– Peso de la máquina: 1800 kg (sin cargador Ph 2)

– Consumo de energía: 25 kVA

– Voltaje de trabajo: 400V (N / PE) / 50A

– Requiere aire comprimido: 6bar

– Consumo medio de aire: 20 m3 / hora.

Características especiales del DMG MORI ULTRASONIC 10 SAUER

– Estructura de pórtico con mesa giratoria giratoria NC integrada (4 ° y 5 ° eje / eje A y eje C con motores refrigerados por agua)

– Husillo refrigerado por agua para corte a alta velocidad con HSK-E 32 a 40.000 rpm.

– Cuerpo rígido de hormigón polímero monoBLOCK que amortigua las vibraciones

– Integración de tecnología ULTRASONIC

– Manejo automatizado de piezas

– Control CNC fácil de usar La línea de soluciones Siemens 840D

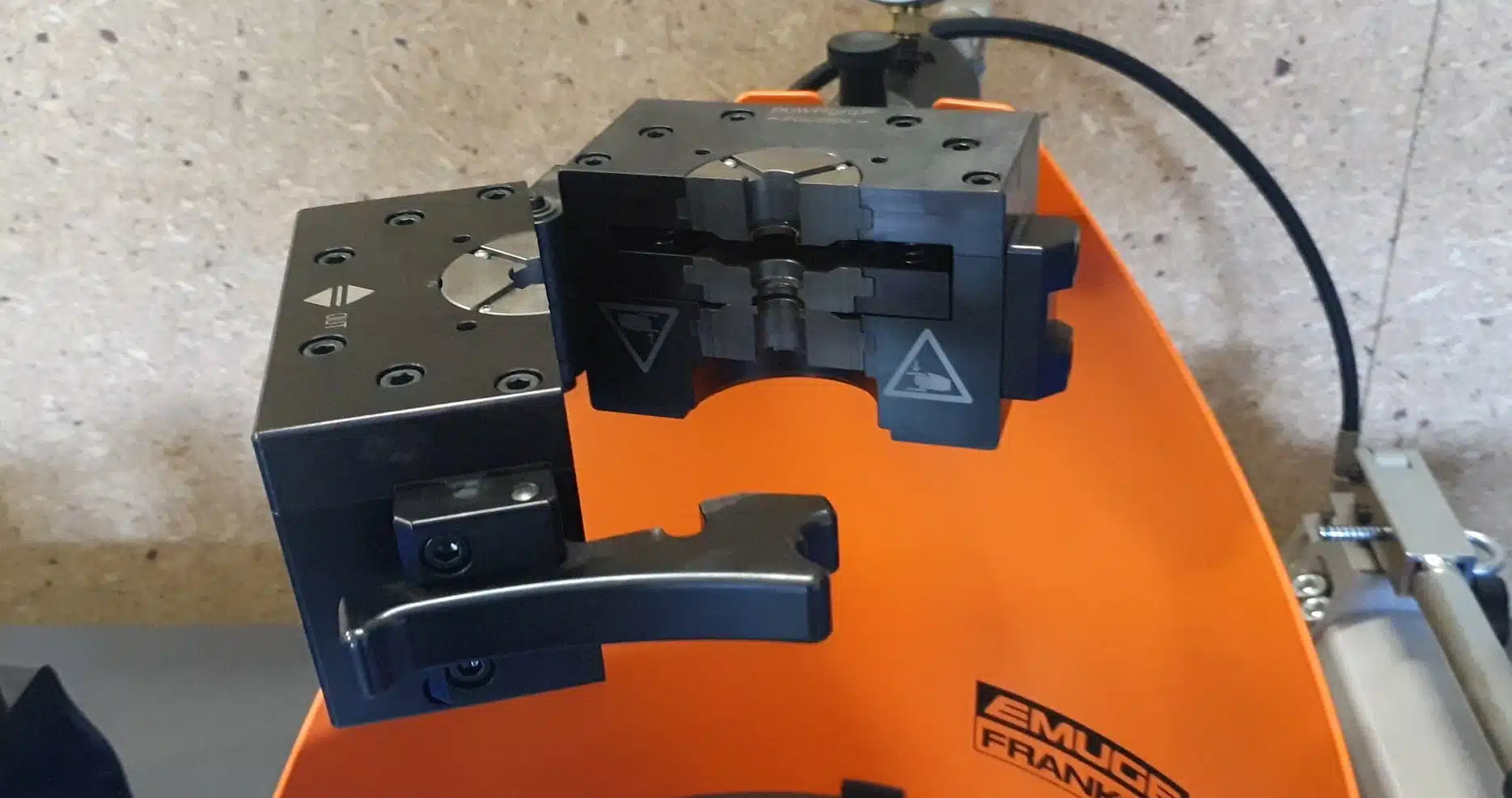

Cargador lineal para piezas de trabajo Ph2 | 120 SAUER

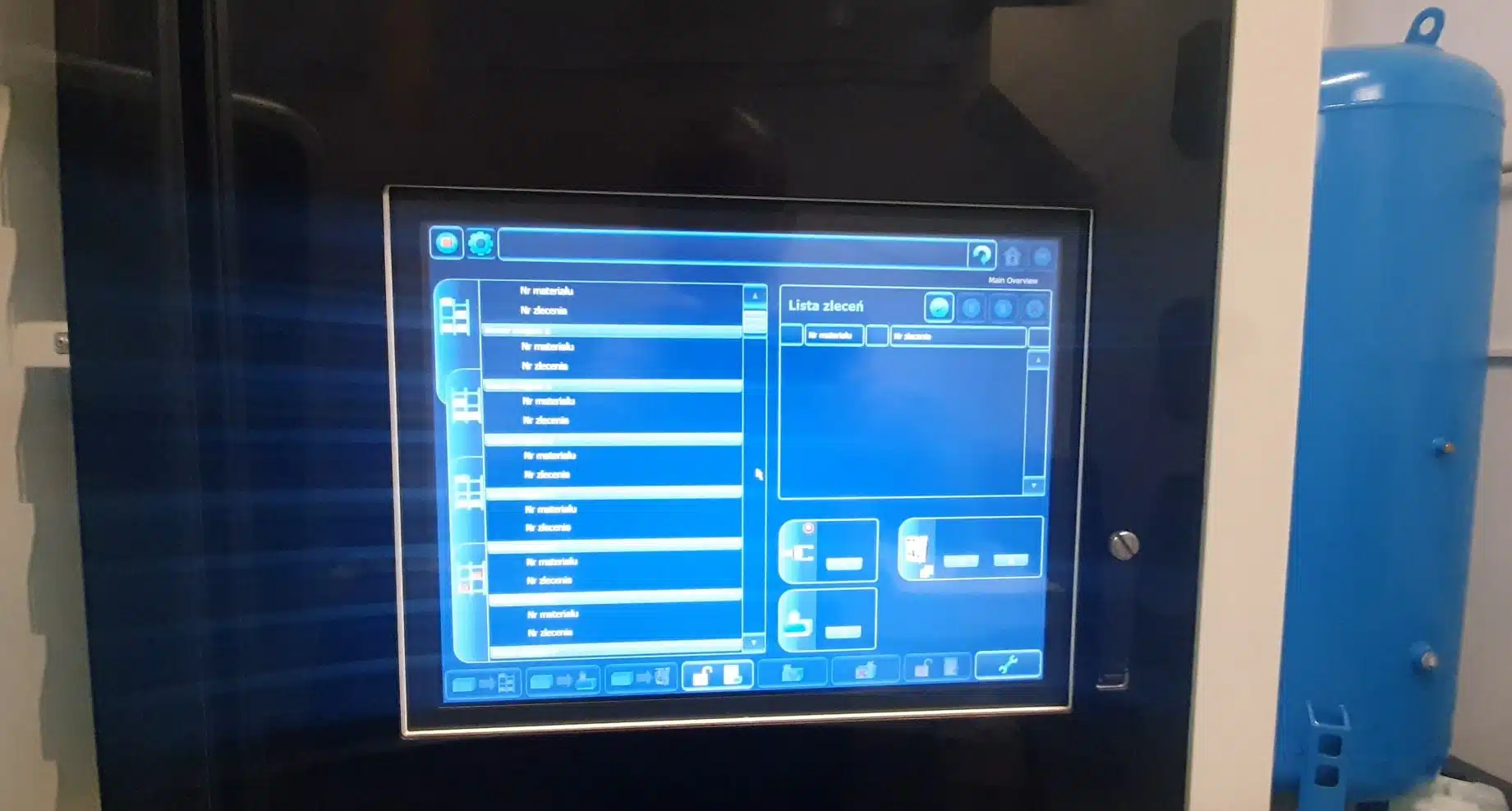

Integración del Ultrasonic 10 con el cargador lineal PH 2 | 120 SAUER garantiza la automatización de la producción y el funcionamiento ininterrumpido de varios turnos.

Parámetros técnicos del almacén lineal PH2 | 120

– peso máximo de manipulación: 2 kg

– tiempo de sustitución de la pieza de trabajo: menos de 55 s

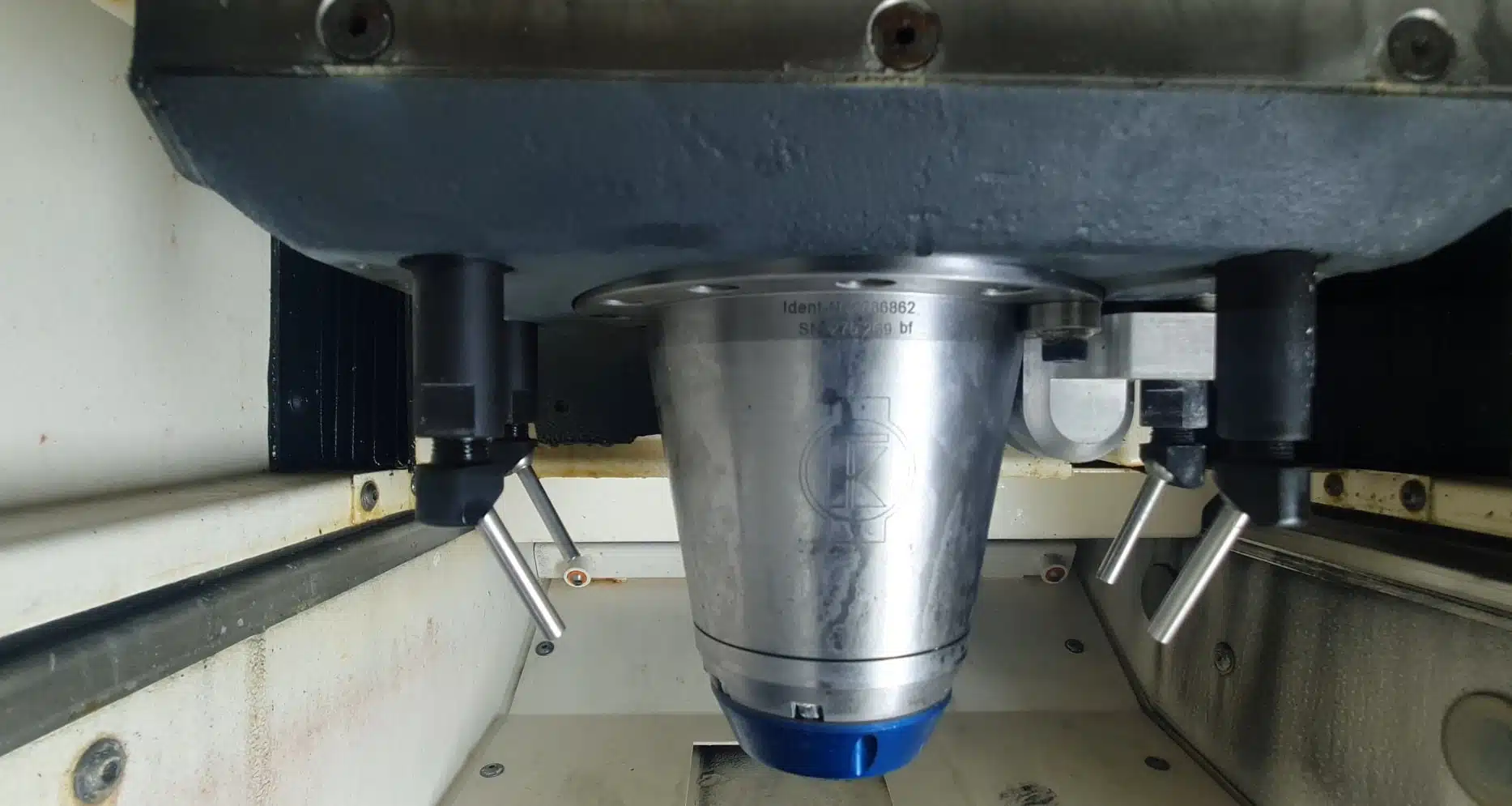

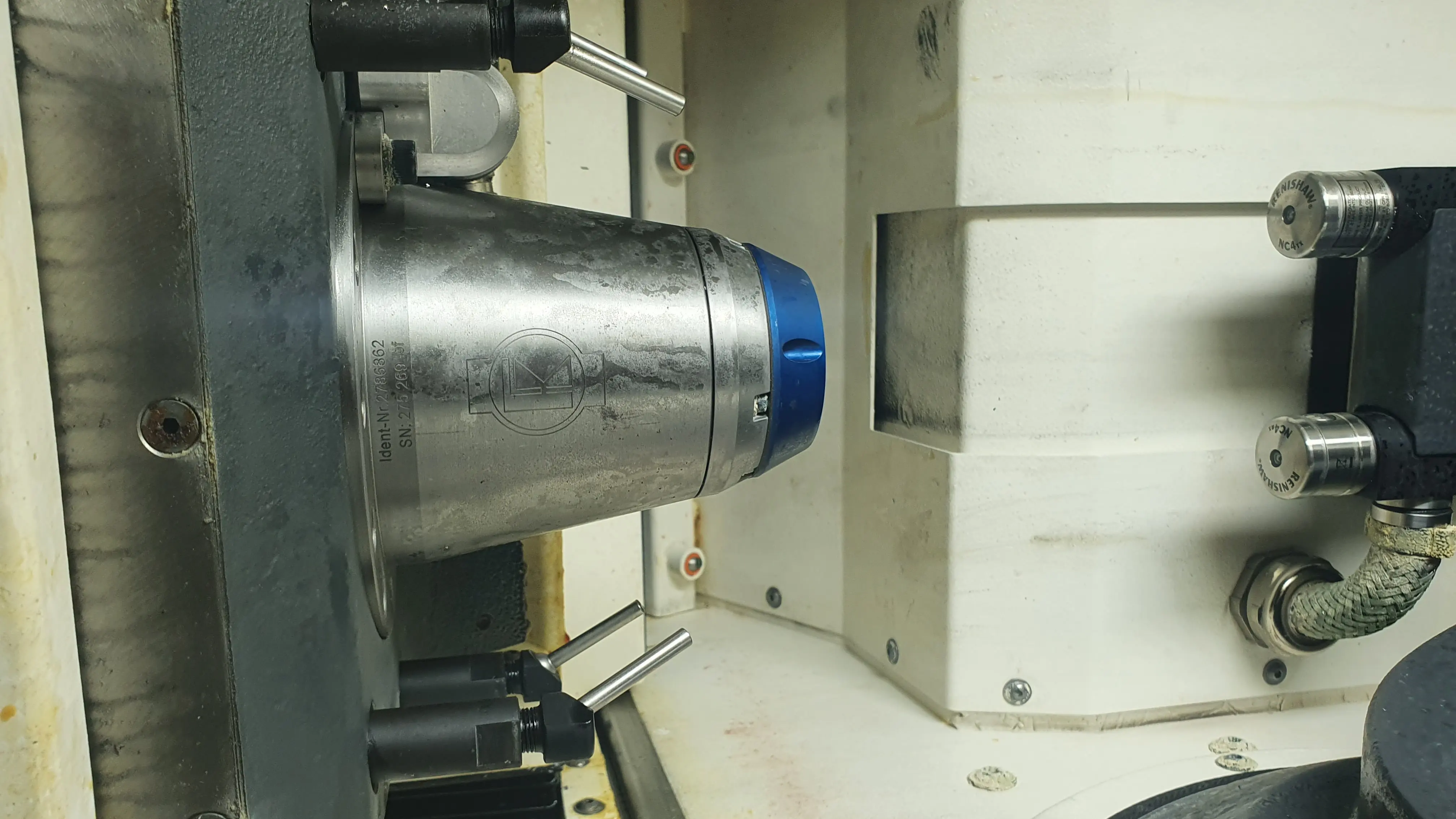

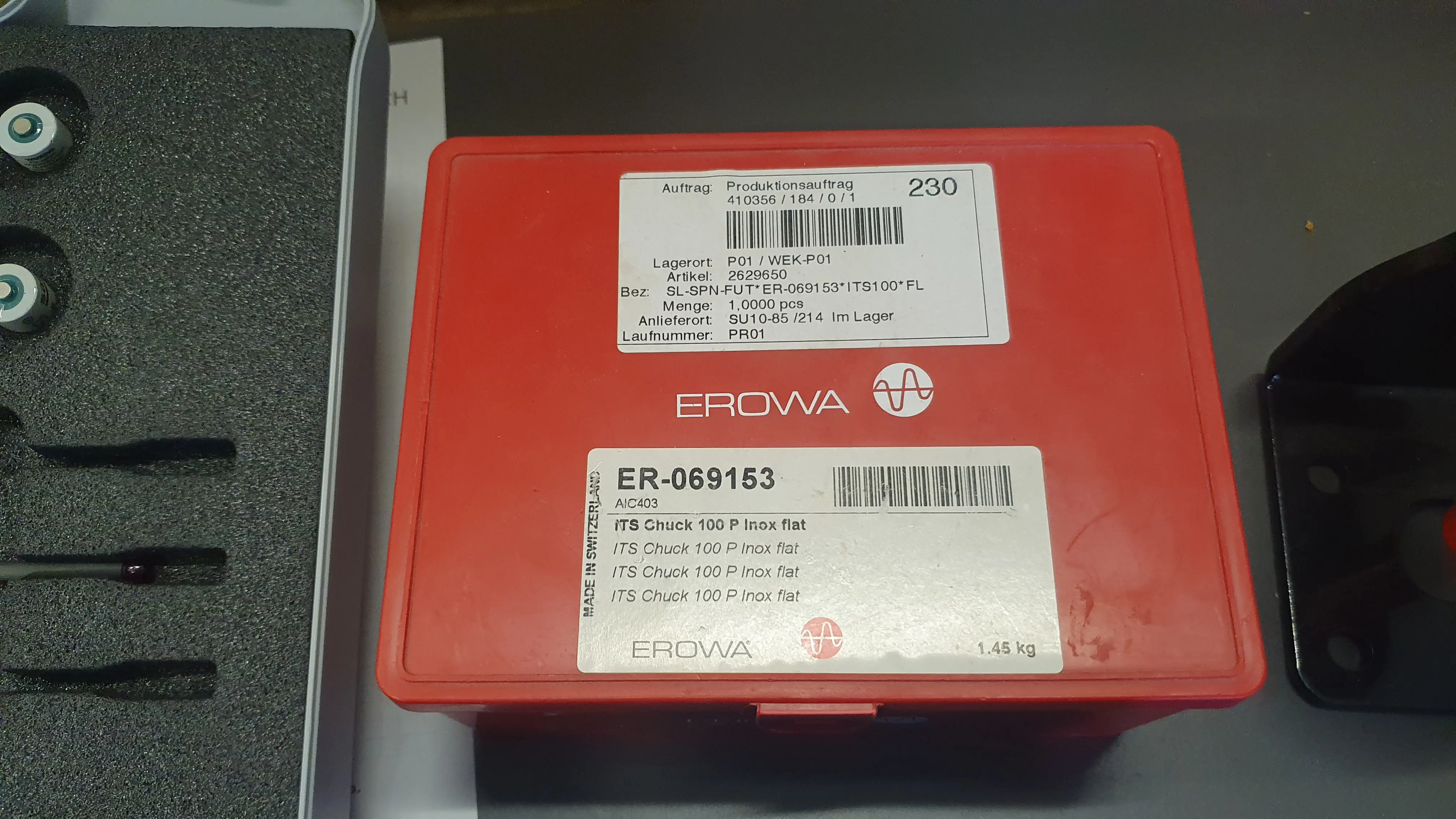

– tipo de pallets integrados: ITS 100 número máximo 13, ITS 50 número máximo 50, depósito de pieza terminada (FPR) número máximo 150

– Configuración dental simple (ITS 100 / ITS 50 / FPR): 10 / – / 150

Las ventajas más importantes de la integración con un almacén lineal

– Cargador lineal compacto e integrado

– Carga y descarga paralela de materia prima y piezas acabadas mientras se prensa la máquina

– Producción desatendida en trabajos de turnos múltiples

– Posibilidad de configuración de palets específica del cliente

– Es posible el procesamiento mixto de varios detalles

– El sistema de gestión de pedidos le permite gestionar fácilmente sus pedidos.

Equipo opcional

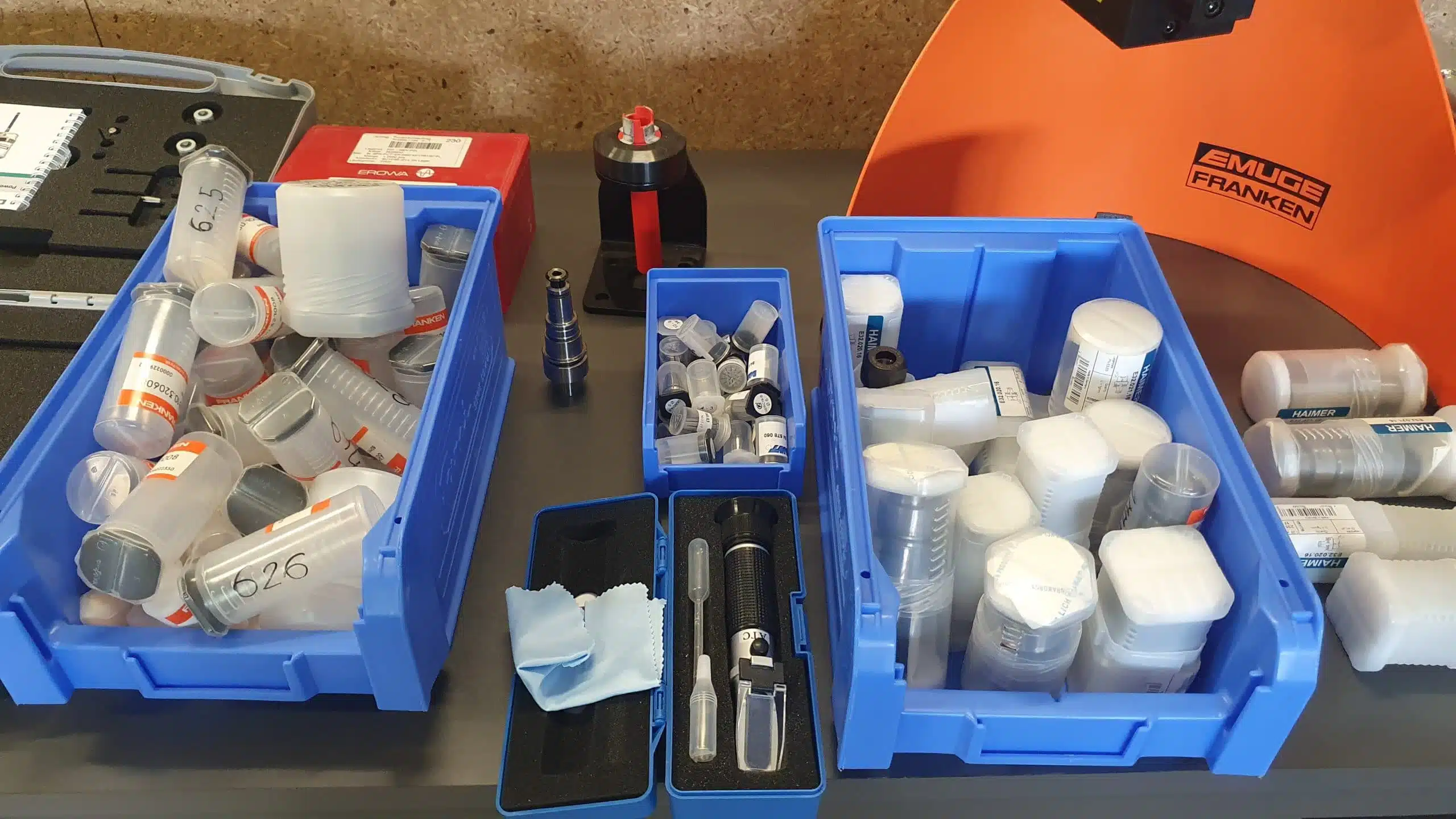

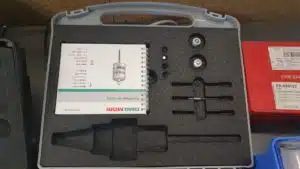

Emuge Franken – Sistema de montaje PowRgrip

1. Unidad de sujeción manual PGC con accesorios

2. Porta pinzas HSK-E32 PG10 x 80 – 17 uds. (enfriamiento interno)

3. Porta pinzas HSK-E32 PG06 x 80 – 3 uds.

Velocidad

En una máquina PGR, la pinza se presiona automáticamente en

portaherramientas, el cambio de herramienta se realiza en 10 segundos.

Compatible con μ

Coaxialidad extremadamente alta garantiza confiabilidad y

valores de vida útil de la herramienta reproducibles y alta calidad superficial

El sistema PGR permite la sujeción de mangos de carburo de tungsteno y

HSS desde 0,2 mm de diámetro

Seguridad

Más fuerza y torque que otros

soportes de precisión

Confiable

Vida útil de la herramienta superior a 20.000 ciclos de herramienta

Mayor vida útil de la herramienta

Las vibraciones que son naturales durante el mecanizado son

diseño especial especial de los mangos